Industrie - Mesure de la température sur métal

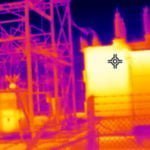

Surveillance et sécurité

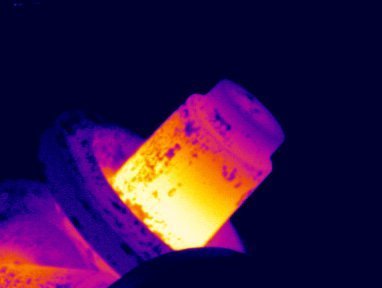

Dans la production et le traitement des mé taux, la surveillance de la température à l’aide de capteurs sans contact permet non seulement de contrôler et d’optimiser le processus, à des températures allant jusqu’à 3 000 °C, mais aussi d’améliorer la sécurité sur le lieu de travail.

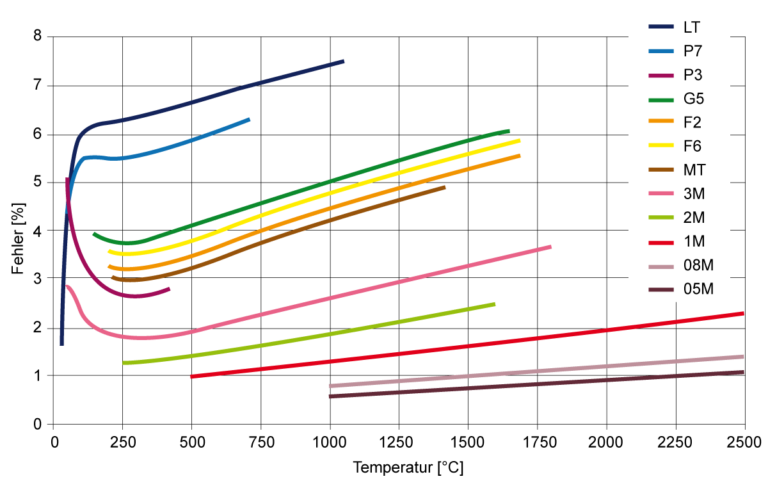

Le contrôle continu de la température est un facteur clé dans le laminoir, dans le processus de trempe par induction ou de formage sous pression. A cette fin, Optris a développé des appareils de mesure infrarouge qui sont particulièrement adaptés aux températures élevées et à l’environnement difficile de l’industrie métallurgique, car la mesure de la température sans contact sur le métal n’est pas aussi facile, comme le montre notre article technique. Démonstration d’une mesure de température sans contact sur des surfaces métalliques grâce à la technologie infrarouge.

Mesure de l'émissivité et de la température des métaux

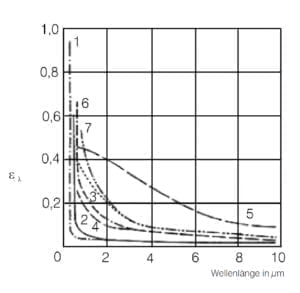

L’émissivité est un facteur important dans la mesure précise des températures. Il doit être ajusté en fonction de l’application.

L’émissivité dépend théoriquement du matériau, de la qualité de sa surface, de la température, de la longueur d’onde, de l’angle de mesure et, dans certains cas, de la configuration de mesure appliquée. De nombreuses surfaces non métalliques à mesurer ont une émissivité constante par rapport à la longueur d’onde, mais émettent moins de rayonnement que les corps noirs. On les appelle les corps gris.

Les objets dont l’émissivité dépend, entre autres, de la température et de la longueur d’onde, par exemple les surfaces métalliques, sont appelés radiateurs sélectifs.

La gamme d'ondes optimale

Il y a plusieurs raisons importantes pour lesquelles la mesure des métaux devrait, si possible, toujours être effectuée dans la gamme des ondes courtes. Premièrement, à des températures élevées et à des longueurs d’onde de mesure courtes (2,3 μm ; 1,6 μm ; 1,0 μm), les surfaces métalliques n’ont pas seulement l’intensité de rayonnement la plus élevée, elles ont aussi l’émissivité la plus élevée.

Deuxièmement, dans cette gamme, ils sont égaux à l’émissivité des oxydes métalliques, de sorte que les écarts de température causés par les variations d’émissivité sont réduits au minimum.

Applications en métal

Laminoir

Lors de la fabrication de produits semi-finis, les brames sont refroidies à partir d’environ 1250 °C dans des racks. Pour l’assurance qualité et l’optimisation du processus, la température de formage est mesurée entre les différents rouleaux.

Trempe par induction

Lors de la trempe par induction (partielle), une zone est amenée à une température de dureté requise, puis trempée. Pour ce processus, il est extrêmement important de respecter un profil temps/température optimal afin d’obtenir la composition structurelle souhaitée du métal.

Processus d'emboutissage

Pour un contrôle stable du processus lors de l’emboutissage, les températures de la matrice et de la tôle doivent être mesurées en permanence.

Contrôle de la température dans le processus de coulée

Grâce à l’amélioration de l’efficacité, les exigences imposées aux lignes de coulée continue augmentent également. Cela nécessite des mesures étendues de surveillance des processus, en particulier en ce qui concerne la mesure de la température : la technologie est devenue moins coûteuse avec des niveaux de précision accrus. Pour les opérateurs, l’investissement est rentable, car il permet d’éviter des coulées interrompues coûteuses au point d’origine.

Prévention des coulées interrompues Usines de coulée continue

Dans les processus de trempe par induction, le respect d’un profil optimal de température et de temps est essentiel pour obtenir la microstructure souhaitée du métal. La température du processus se situe entre 700 et 1100°C et il est recommandé d’utiliser un pyromètre en ligne pour un contrôle permanent de la température et/ou un pyromètre portatif pour des mesures sporadiques.

Assurer le suivi du matériel

La fabrication de produits métalliques est presque exclusivement automatisée en raison des températures élevées du processus. Ici, l’évaluation précise des pièces à la sortie du moule est très importante pour le suivi des matériaux ou le contrôle des rejets.

Détection des scories

Dans la fabrication des métaux, le laitier – un résidu de fusion non métallique – est un sous-produit de divers processus. Pour améliorer la qualité du produit final, la quantité de scories doit être aussi faible que possible.

Optimisation du processus de galvanisation

Les produits sont souvent recouverts de métaux, par exemple de cuivre et de nickel, afin d’accroître leur résistance. Les objets à revêtir sont portés à la température souhaitée devant le bain de galvanisation afin d’optimiser la réaction électrochimique.

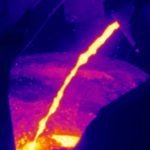

Procédés de soudage par induction

Lors de la fabrication de joints soudés par induction, dans les tuyaux par exemple, la qualité doit être assurée. À cette fin, la température des jantes est enregistrée après l’inducteur et avant les rouleaux presseurs, le processus étant contrôlé de cette manière.

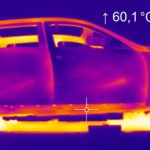

Sécurité des navires

L’acier doit être transporté dans différents types de navires, notamment des wagons torpilles, des wagons de laitier et des poches de fusion. Même si les wagons et les poches sont équipés de matériaux ignifuges, des brèches peuvent apparaître à cause de l’acier chaud à 1500 °C. Cette situation présente un danger pour le stock et le personnel, ce qui pourrait entraîner des millions d’euros de dommages.

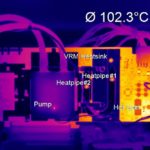

Pour éviter de telles violations, les navires sont surveillés par des caméras thermiques et protégés par la reconnaissance des différences de température.

Procédés de forgeage par estampage

Dans le cas du forgeage sous pression, les produits semi-finis doivent atteindre une température de forgeage particulière avant d’être formés. Pour obtenir les meilleurs résultats de production possibles, la température de surface du matériau est contrôlée en conséquence. Il en va de même pour le forgeage après le formage ou avant le stockage.

Plus d'industries

Contact pour conseils et ventes dans le monde entier

Nous vous offrons des conseils complets pour vos applications individuelles

Nos ingénieurs d’application expérimentés garantissent un service clientèle compétent et fiable sur le terrain. En outre, Optris travaille en étroite collaboration avec de nombreux partenaires de distribution dans le monde entier.

International

Ferdinand-Buisson-Str. 14

13127 Berlin, Germany

Phone: +49 (0)30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Directeur général :

Dr.-Ing. Ulrich Kienitz